Los fabricantes de cajas para aislar centrales eléctricas, gabinetes de toma, multimedidores y demás tienden a utilizar metales como el níquel y el acero inoxidable para aplicaciones de alto rendimiento porque son muy resistentes al calor. Las aleaciones a base de níquel, por ejemplo, conservan su resistencia en entornos con altas temperaturas, exposición térmica cíclica y altos niveles de carbono.

Aunque el metal tiende a ser más resistente al calor que el plástico, hay muchos casos en los que los ingenieros y constructores se van a beneficiaría del uso de plásticos resistentes al calor para sus aplicaciones de alto rendimiento. y la creación de cajas eléctricas resistentes al calor

Desde Variplast, queremos explicar un poco del porqué los termoplásticos han demostrado ser tan efectivos como el metal para este tipo de elementos.

Los plásticos resistentes al calor se dividen en dos grandes categorías: termoestables y termoplásticos. Los termoestables son plásticos que se endurecen cuando se exponen al calor y no se pueden remodelar después del curado. Los termoplásticos de alto rendimiento son plásticos que se funden cuando se calientan, se solidifican cuando se enfrían y se pueden volver a fundir después de enfriarse. La integridad estructural de los termoplásticos se ve afectada por factores como la temperatura de transición vítrea (Tg) y el punto de fusión inherente a cada material. Existen opciones de termoplásticos de alto rendimiento que conservan sus capacidades estructurales por encima de los 150 °C y a corto plazo por encima de los 250 °C.

Además de ser resistentes al calor, estos materiales son resistentes a los productos químicos, resistentes a la corrosión y excelentes aislantes eléctricos y térmicos. Las aplicaciones comunes de alto rendimiento incluyen componentes de pistón en la industria automotriz, conductos de cables en la industria aeroespacial, conectores submarinos en la industria de semiconductores y más. Al diseñar piezas que entrarán en contacto con temperaturas extremadamente altas, los equipos de productos deben considerar la fabricación con estos cinco plásticos resistentes al calor.

Los 3 mejores plásticos para hacer cajas eléctricas resistentes al calor

Los termoplásticos obtienen su resistencia al calor de su estructura molecular. Cuando se agregan anillos aromáticos rígidos a la resina en lugar de grupos alifáticos, la columna vertebral de la cadena molecular se restringe y fortalece de tal manera que se deben romper los enlaces químicos para romper la cadena. Con esta nueva estructura, la resistencia química y al calor de un termoplástico puede ser igual o mejor que la de un termoestable.

Aquí hay tres plásticos con los que armamos distintos tipos de cajas plásticas y que pueden soportar el calor.

1. Polidiciclopentadieno (pDCPD)

El polidiciclopentadieno (pDCPD) es un polímero termoestable diseñado a medida para brindar una excelente combinación de resistencia química, a la corrosión y al calor, además de rigidez y resistencia al impacto. Este material combina la flexibilidad de moldeo de un termoestable con las características de alto rendimiento de los termoplásticos de ingeniería superior. Tiene una temperatura de deflexión de calor de hasta 120°C.

PDCPD es único porque prácticamente no tiene limitaciones de tamaño o peso de la pieza: las piezas con espesores de pared variables, nervaduras de refuerzo moldeadas y más no ralentizarán la producción. PDCPD es un material relativamente nuevo y sus aplicaciones son limitadas hasta el momento, pero se muestra prometedor en equipos de procesos químicos resistentes a la corrosión, tanques sépticos y equipos de tratamiento de agua.

Ventajas de PDCPD:

Combina resistencia química, a la corrosión y al calor.

Sin limitación de tamaño o peso de la pieza: no ralentizará la producción

Combina flexibilidad de moldeo con alto rendimiento

Desventajas de pDCPD:

Nuevo material: las aplicaciones son limitadas

2. Polieterimida (PEI)

ULTEM®, el nombre comercial de la polieterimida (PEI), es uno de los pocos termoplásticos amorfos disponibles comercialmente en el mercado actual para la fabricación de cajas eléctricas resistentes al calor. Es fuerte, resistente a los productos químicos y a las llamas, y ha sido un elemento básico en la industria manufacturera durante más de 35 años. ULTEM se destaca porque tiene la mayor rigidez dieléctrica de cualquier termoplástico de alto rendimiento.

Este material tiene un punto de fusión extremadamente alto de 219 °C y una temperatura máxima de servicio continuo de 170 °C, lo que lo hace ideal para tableros de circuitos, equipos de esterilización de alimentos y, sobre todo, piezas de aeronaves.

ULTEM es una de las pocas resinas para uso en la industria aeroespacial comercial: supera a otros termoplásticos en cuanto a resistencia a la fluencia y resiste bien la presencia de varios combustibles y refrigerantes. Sin embargo, tiende a agrietarse en presencia de disolventes clorados polares. Este material se puede encontrar en bloqueadores de fuego y fundas para asientos de aviones.

ULTEM es bastante más caro que los otros plásticos de esta lista. Además, tiene una resistencia al impacto y una temperatura utilizable más baja que el PEEK.

Ventajas de ULTEM:

Mejor resistencia a la fluencia que los termoplásticos

Soporta combustibles y refrigerantes.

Desventajas de ULTEM:

Tiende a agrietarse en presencia de disolventes clorados polares.

Bastante caro

3. Poliéter éter cetona (PEEK)

PEEK, abreviatura de poliéter éter cetona, es un termoplástico de ingeniería semicristalino de alto rendimiento que es resistente a los productos químicos, el desgaste, la fatiga, la fluencia y el calor. Este material es tan resistente y adaptable a entornos hostiles que los fabricantes lo utilizan como reemplazo del metal en muchas aplicaciones, sin importar la temperatura. PEEK puede soportar temperaturas de hasta 310°C por períodos cortos y tiene un punto de fusión de más de 371°C. Además, tiene la mayor resistencia a la tracción y a la flexión de cualquier polímero de alto rendimiento.

Debido a su durabilidad similar al metal, PEEK se usa ampliamente para una variedad de dispositivos médicos, componentes activos en transmisiones de automóviles y partes exteriores de aviones. Tiene la ventaja adicional de ser fácil de mecanizar mediante moldeo por inyección o extrusión, y el PEEK sólido es compatible con el mecanizado CNC.

Este termoplástico popular tiene un par de pequeños inconvenientes, incluida su susceptibilidad a la luz ultravioleta y ciertos ácidos. Sin embargo, PEEK sigue siendo un termoplástico muy versátil que todos los ingenieros deberían tener en su repertorio.

Ventajas de PEEK:

Fuerte y adaptable a entornos hostiles

Máxima resistencia a la tracción y a la flexión

Fácil capacidad de mecanizado de moldeo por inyección

Compatible con mecanizado cnc

Desventajas de PEEK:

Susceptibilidad a la luz ultravioleta y ciertos ácidos

Variplast – Cajas Plásticas y Cajas Eléctricas Resistentes al Calor de Avanzada para Instalaciones Eléctricas

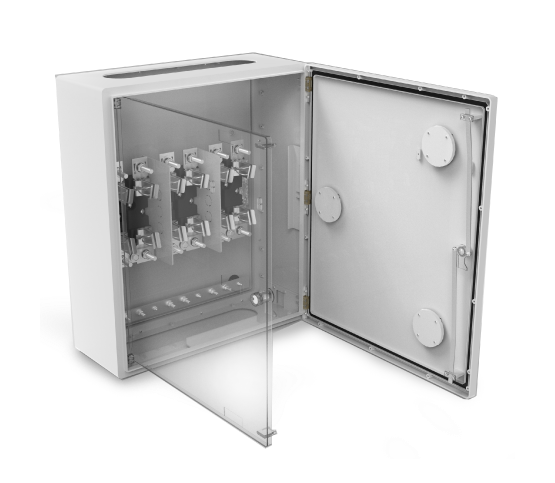

En Variplast diseñamos equipos para la construcción y seguridad de instalaciones eléctricas. Nuestro objetivo principal es precisamente proveer equipos y dispositivos que sirvan para armar instalaciones eléctricas dinámicas, seguras y fáciles de modificar.

Nuestra especialidad está en producir cajas plásticas, medidores y carriles para empotrar centrales eléctricas, dispositivos de conexión y demás elementos eléctricos.

Entrá a nuestro sitio web para consultar por elementos de protección plásticos hechos a base de estos novedosos termoplásticos listados acá. Cada día incorporamos nuevos plásticos de última generación para garantizar la creación de cajas plásticas resistentes al calor extremo y a la intemperie.

En Variplast tenemos todo lo que necesitas para armar y construir todo tipo de red eléctrica.